AWS A5.13 ENiCrFe-1 Stopy niklu Elektroda ręczna Akcesoria spawalnicze

Zastosowanie i standard

Ta ELEKTRODA NAPOWIERZCHNIOWA NA BAZIE KOBALTU MOŻE BYĆ STOSOWANA DO WYKŁADZINY TULEJI WAŁU, KRAWĘDZI SKRAWAJĄCEJ SPRZĘTU WŁÓKNA CHEMICZNEGO, ZĘBÓW PIŁOWYCH, POCISKA ŚRUBOWEGO, ZAWORÓW WYSOKOTEMPERATUROWYCH I WYSOKIEGO ciśnienia ORAZ POMPY WYSOKOciśnieniowej ITP. Chropowatość powierzchni przedmiotu obrabianego powinna być mniejsza niż Ra12,5 μm, a rdza powierzchniowa, olej i inne zabrudzenia powinny zostać dokładnie usunięte. Matryca nie powinna posiadać pęknięć, porów, piasku i innych defektów, a krawędzie i rogi powinny być zaokrąglone. Przed napawaniem należy dobrać różne temperatury w zależności od materiału podłoża do podgrzewania. Gdy materiałem osnowy jest perlityczna stal żaroodporna lub martenzytyczna stal nierdzewna i inne materiały o słabych właściwościach spawalniczych, warstwę wierzchnią austenitycznej stali nierdzewnej należy przyspawać do powierzchni osnowy, a następnie stop na bazie kobaltu powinien zostać napompowany po gładkiej obróbce w celu uzyskania poprawić odporność na pękanie i uniknąć pęknięć. Do elektrod D802 i D812 można używać zasilacza do spawania łukowego AC lub DC. Zalecany jest zasilacz do spawania łukowego prądem stałym.

Cechy

Elektroda napawająca na bazie kobaltu GEH-SL12 z powłoką tytanowo-wapniową. Jako drut rdzeniowy zastosowano stop kobaltowo-cr-wolframowy. Zalecane jest odwrotne podłączenie prądu stałego. Metal powierzchniowy może utrzymać dobrą odporność na zużycie i odporność na korozję w temperaturze 650 ℃. Przed spawaniem należy go piec w temperaturze 300-350℃ przez 1 godzinę; Warstwę utwardzającą na powierzchni metalu podstawowego należy usunąć, aby uniknąć pęknięć i łamliwości. W zależności od wielkości przedmiotu obrabianego z metalu nieszlachetnego i rodzaju metalu nieszlachetnego, należy go podgrzać wstępnie w temperaturze 300-600 ℃ i odpowiednie jest spawanie łukiem zwarciowym małym prądem.

Firma i fabryka

Wprowadzenie do składu produktu i właściwości mechanicznych

SKŁAD CHEMICZNY:

| STOP (% wag.) | C | Mn | Si | Cr | Ni | P | Fe | Nb+Ta | S |

| ZASADY GB/T | 0,08 | 3.5 | 0,80 | 13,0-17,0 | ≥62 | 0,02 | 11,0 | 0,5-4,0 | 0,015 |

| ZASADY AWS-a | 0,08 | 3.5 | 0,75 | 13,0-17,0 | ≥ | 0,03 | 11,0 | 1,5-4,0 | 0,015 |

| PRZYKŁADOWA WARTOŚĆ | 0,048 | 2,97 | 0,34 | 15.6 | 69,6 | 0,005 | 8,94 | 2,65 | 0,007 |

ZALECANE PARAMETRY SPAWANIA:

| SPECYFIKACJE ŚREDNIC (mm) | 2,6*300 | 3,2*350 | 4,0*350 | |||||

| ELEKTRYCZNOŚĆ (Wzmacniacz) | Spawanie płaskie/poziome | 69-95 | 70-115 | 95-145 | ||||

| Spawanie pionowe/nad głową | 55-80 | 65-110 | 80-130 | |||||

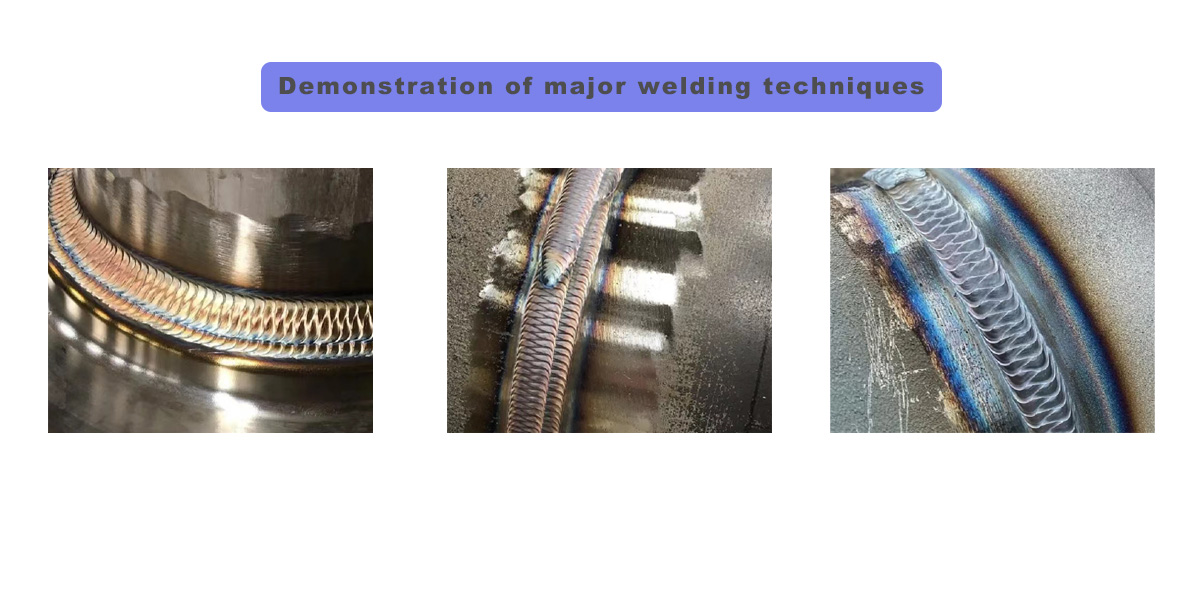

TYPOWE PRZYPADKI

Certyfikaty

Wprowadzenie do składu produktu i właściwości mechanicznych

SKŁAD CHEMICZNY:

| STOP (% wag.) | C | Mn | Si | Cr | Ni | P | Fe | Nb+Ta | S |

| ZASADY GB/T | 0,08 | 3.5 | 0,80 | 13,0-17,0 | ≥62 | 0,02 | 11,0 | 0,5-4,0 | 0,015 |

| ZASADY AWS-a | 0,08 | 3.5 | 0,75 | 13,0-17,0 | ≥ | 0,03 | 11,0 | 1,5-4,0 | 0,015 |

| PRZYKŁADOWA WARTOŚĆ | 0,048 | 2,97 | 0,34 | 15.6 | 69,6 | 0,005 | 8,94 | 2,65 | 0,007 |

ZALECANE PARAMETRY SPAWANIA:

| SPECYFIKACJE ŚREDNIC (mm) | 2,6*300 | 3,2*350 | 4,0*350 | |||||

| ELEKTRYCZNOŚĆ (Wzmacniacz) | Spawanie płaskie/poziome | 69-95 | 70-115 | 95-145 | ||||

| Spawanie pionowe/nad głową | 55-80 | 65-110 | 80-130 | |||||